Теория Жаркова листовой штамповки

Theory of Zharkov the sheet forming

Метод Жаркова В. А. построения диаграммы предельных деформаций листового материала

Method by Zharkov V. A. of construction of forming limit diagram of sheet material

Метод Жаркова В. А. относится к области теории и практики листовой штамповки, а в частности, к исследованию механических свойств листовых материалов для оценки их штампуемости как возможности получения пластических деформаций без разрушения листовой заготовки, полученной из листового материала, на формоизменяющих операциях листовой штамповки, а также для использования в CAD/CAE-системах (Computer-Aided-Design/Computer-Aided-Engineering-системах) при компьютерном моделировании и проектировании формоизменяющих операций листовой штамповки перед их внедрением в автомобильной и других отраслях промышленности.

Недостаток известных методов построения диаграммы предельных деформаций (ДПД) листового материала заключается в том, что требуется использование специального дорогостоящего оборудования и длительный срок проведения испытаний и построения ДПД.

Задача теории Жаркова В. А. состоит в снижении трудоёмкости, сроков и стоимости построения ДПД листовых материалов.

Задачу решают следующим образом. Для определения вероятности разрушения листовой заготовки на формоизменяющих операциях листовой штамповки, таких как вытяжка или формовка сложных деталей типа коробчатых или кузовных, растяжение или обтяжка листов, используют два критерия:

1) разрушение в результате деформаций: на каждом этапе деформирования листовой заготовки точки с координатами наименьшей главной деформации ε2 и наибольшей главной деформации ε1 для всех элементов листовой заготовки должны располагаться ниже ДПД листового материала ε1=f(ε2) с определённым запасом Pd пластичности по деформациям; при заданной абсциссе ε2 принимают ординату ε1 до ДПД за 1 или 100 %;

2) разрушение в результате напряжений: точки с координатами главных напряжений σ1 и σ2 должны располагаться ниже диаграммы предельных напряжений (ДПН) листового материала σ1=f(σ2) с определённым запасом Ps пластичности по напряжениям; ДПН строят с помощью ДПД по уравнениям связи между деформациями и напряжениями; ориентировочно, ДПН соответствует предельному эллипсу пластичности σ12−σ1σ2+σ22=σs2.

Напряжение текучести σs в зависимости от интенсивности деформаций εi рассчитывают с учётом упрочнения заготовки по формуле Жаркова В. А. [7] (Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 7. Испытание и правка растяжением. – Вестник машиностроения, 2013, № 3):

σs=σт+σв,tεin,

n=ln{1−σт/[σв(1+δр)]}/ln[ln(1+δр)],

где предел текучести физический σт или вместо него предел текучести условный σ0,2, временное сопротивление, иначе, предел прочности σв, истинный предел прочности σв,t=σв(1+δр) и относительное равномерное удлинение δр определяют по ГОСТ 11701-84 "Металлы. Методы испытаний на растяжение тонких листов и лент. Metals. Methods of tensile tests of thin sheets and strips".

ДПД строят экспериментально для каждой марки, категории вытяжки и толщины листового материала. На сетке прямоугольной системы координат в положительном и отрицательном направлениях оси абсцисс откладывают наименьшую главную деформацию ε2=ln(lmin/l0), в положительном направлении оси ординат – наибольшую главную деформацию ε1=ln(lmax/l0) элементов образца, полученного из листового материала, где l0, lmin и lmax – начальный, наименьший и наибольший размеры ячейки делительной сетки, касающейся зоны локального утонения и/или разрушения образца. На сетке прямоугольной системы координат зона ε2>0 соответствует двухосному растяжению элементов листового материала, ось ε2=0 – плоской деформации, зона ε2<0 – растяжению со сжатием.

Для построения ДПД требуются длительные дорогостоящие испытания на специальной испытательной машине, которая имеется только на крупных предприятиях, а производители поставляют листовой материал с нормативно-технической документацией без ДПД и с минимальным количеством механических свойств. Поэтому по данному методу строят ДПД на основе только одного стандартного свойства материала, а именно, относительного равномерного удлинения δр по ГОСТ 11701-84. Значение δр берут из нормативно-технической документации на листовой материал, а при отсутствии δр проводят только одно испытание на одноосное растяжение образца из листового материала по ГОСТ 11701-84 с целью определения только одного этого свойства δр.

Если для выбранного конструктором листового материала в нормативно-технической документации известно только относительное удлинение после разрыва δ по ГОСТ 11701-84, и не известно δр, а машина для испытания на растяжение образца из листового материала с целью определения δр отсутствует, то сначала для аналогичного по механическим свойствам листового материала с известными значениями δр и δ рассчитывают коэффициент C=δ/δр, а затем для выбранного конструктором листового материала рассчитывают δр =δ/C.

Перед построением ДПД вводят обозначения точки 1(ε1,1; ε2,1): деформация в направлении длины l образца εp=εp,l=ε1,1=ln(1+δp), деформация εp,b= ε2,1=ln(1+δb), где δb – относительное равномерное сужение по ширине b образца, деформация по толщине s образца εp,s=ε3,1; из условия несжимаемости листового материала ε1,1+ε2,1+ε3,1=0 следует ε3,1=−ε1,1−ε2,1; вторая цифра в индексах означает номер точки на ДПД. Обозначения остальных точек ДПД аналогичны, изменяется только вторая цифра в индексах.

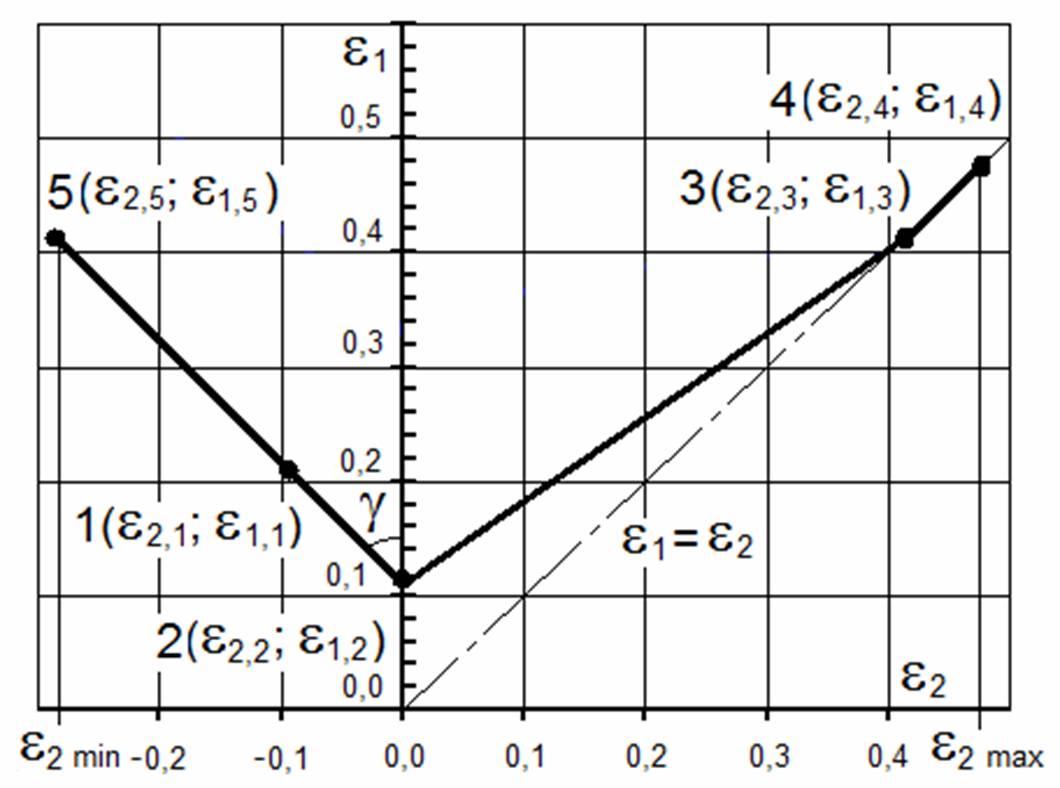

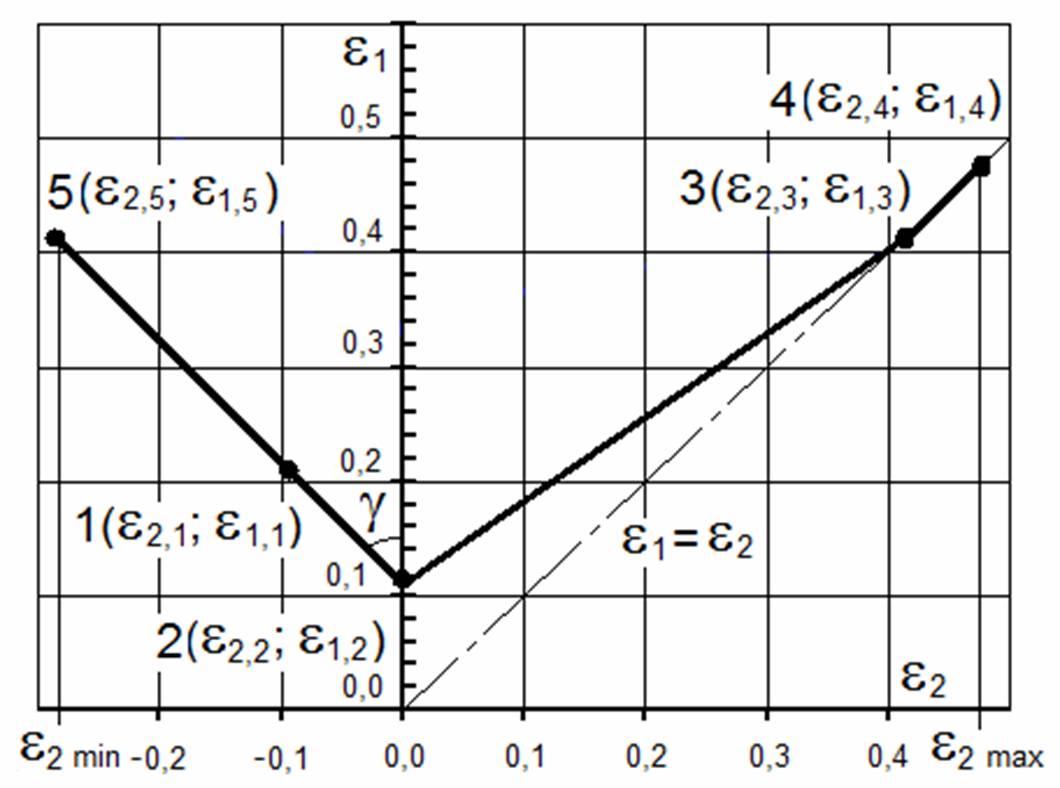

Принимают модель линейного растяжения или сжатия изотропного образца, для которой ε2,1=ε3,1=−0,5ε1,1, и на ДПД строят точку 1(ε1,1; ε2,1), рис. 1.

Рис. 1. Метод Жаркова В. А. построения диаграммы предельных деформаций листового материала.

Из точки 1(ε1,1; ε2,1) проводят прямую до пересечения с осью ε1 в точке 2(ε2,2; ε1,2); эту прямую проводят под углом γ к оси ординат, который для широко применяемых в автомобильной и других отраслях промышленности листовых материалов равен 450, при этом ε2,2=0, ε1,2=0,5ε1,1. Таким образом получают уравнение левого отрезка прямой ДПД:

ε1=−ε2+ε1,2 или ε1=−ε2+0,5ln(1+δр) при ε2,min≤ε2≤0.

Экспериментально установлено, что при испытании на двухосное растяжение изотропного листового материала, например жидкостью, предельные деформации ε1 и ε2 элементов вблизи зоны локального утонения и/или разрушения листового материала равны между собой в два раза больше предельной деформации εp=ln(1+δp) элементов листового материала при его испытании на одноосное растяжение по ГОСТ 11701-84. Строят точку 3(ε2,3; ε1,3) с координатами ε2,3=2εp=2ln(1+δр) и ε1,3=2εp=2ln(1+δр) и получают уравнение правого отрезка прямой ДПД через две известные точки 2(ε2,2; ε1,2) и 3(ε2,3; ε1,3):

ε1=0,75ε2+0,5ε1,2 или ε1=0,75ε2+0,5ln(1+δр) при 0≤ε2≤ε2,3.

Из условия ε1≥ε2 следует, что правая часть ДПД должна быть выше, касаться или совпадать с прямой ε1=ε2. Поэтому из точки 3(ε2,3; ε1,3) до точки 4(ε2,4; ε1,4) проводят отрезок прямой ДПД с уравнением:

ε1=ε2 при ε2,3≤ε2≤ε2,max,

где абсцисса и ордината ε1,4=ε2,4=ε2,max=3ln(1+δр) равны с определённым запасом утроенному значению εp, поскольку расчётная в CAD/CAE-системах координата ε2 в элементах листовой заготовки может быть больше ε2,3.

Отрезок прямой, проходящей через первую и вторую точки, продлевают влево до пятой точки 5(ε2,5; ε1,5) с абсциссой ε2,5=ε2,min=−ln(1+δp), равной с определённым запасом удвоенной координате ε2,1, поскольку расчётная в CAD/CAE-системах координата ε2 в элементах листовой заготовки может быть больше ε2,1.

Построенную по данному методу ДПД вводят в CAD/CAE-систему, например, в систему Marc корпорации MSC Software (США), которая объединяет в себе CAD-программу и CAE-программу, или в программу AutoForm фирмы AutoForm (Швейцария), в виде приведённых выше уравнений или в виде большого количества координат точек, полученных по этим уравнениям. По этим данным CAD/CAE-система строит ДПД в прямоугольной системе координат с заданным масштабом координатной сетки и на эту координатную сетку выводит массив точек с координатами ε1 и ε2 всех элементов листовой заготовки на всех этапах её обработки. По номеру и цвету точек определяют те элементы на обрабатываемой листовой заготовке, которые близко расположены (с учётом запаса пластичности) или вышли за ДПД и где велика вероятность разрушения листовой заготовки, и разрабатывают мероприятия по уменьшению вероятности разрушения листовой заготовки в процессе обработки на производстве.

Построенная по данному методу диаграмма предельных деформаций изотропного (ДПДИ) листового материала является первым приближением. Со временем, по мере получения надёжных экспериментальных свойств, например, δb по ГОСТ 11701-84 и других свойств, на ДПДИ накладывают диаграмму предельных деформаций анизотропного (ДПДА) листового материала как последующие приближения для реального анизотропного материала, ДПДА вводят в CAD/CAE-систему и более точно, чем с ДПДИ, моделируют и проектируют процесс листовой штамповки, а также при помощи коэффициента анизотропии Жаркова В. А. aθ [5] (Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 5. Вытяжка осесимметричной детали с утонением стенки. – Вестник машиностроения, 2012, № 12):

aθ=(ε3−ε2)/(0,5ε1)100 %,

ε1=ln(1+δр), ε2=ln(1+δb), ε3=−ε1−ε2

для углов θ вырезки образцов по отношению к направлению прокатки листового материала получают качественную и количественную характеристику влияния анизотропии на предельное формоизменение данного листового материла.

Технический результат заключается в том, что, не дожидаясь проведения сложных и дорогостоящих испытаний листового материала на специальной испытательной машине, можно по данному методу быстро построить ДПД на основе только одного стандартного свойства листового материала, а именно, относительного равномерного удлинения δр по ГОСТ 11701-84, и использовать эту ДПД как в CAD/CAE-системе, так и на производстве для расчёта вероятности разрушения листовой заготовки на операциях листовой штамповки. Данный метод сокращает время и повышает качество проектирования технологических процессов и оснастки, даёт экономию листового материала за счёт сокращения процента брака при отладке технологических процессов, а также значительно упрощает выбор листового материала и оборудования для листовой штамповки деталей, например, кузовных деталей автомобилей и другой техники.

Вывод

Метод Жаркова В. А. построения диаграммы предельных деформаций листового материала, заключающийся в том, что на полученный из листового материала образец наносят делительную сетку, образец испытывают, измеряют делительную сетку, рассчитывают наименьшую главную деформации ε2 и наибольшую главную деформацию ε1 и по нанесённым на координатную сетку значениям деформаций ε2 по оси абсцисс и ε1 по оси ординат строят диаграмму предельных деформаций ε1=f(ε2), отличающийся тем, что

диаграмму предельных деформаций строят по относительному равномерному удлинению δр по ГОСТ 11701-84 "Металлы. Методы испытаний на растяжение тонких листов и лент. Metals. Methods of tensile tests of thin sheets and strips", значение которого берут из нормативно-технической документации на листовой материал, а при отсутствии δр проводят только одно испытание на одноосное растяжение образца из листового материала по ГОСТ 11701-84 с целью определения только этого одного свойства δр,

затем вычисляют ординату ln(1+δp) первой точки диаграммы предельных деформаций, далее для модели линейного растяжения изотропного образца рассчитывают абсциссу −0,5ln(1+δp) этой первой точки,

из построенной первой точки проводят отрезок прямой под углом 450 к оси ординат до пересечения с этой осью ординат во второй точке,

третью точку получают с абсциссой и ординатой 2ln(1+δр),

соединяют вторую и третью точки отрезком прямой,

из третьей точки проводят отрезок прямой ε1=ε2 до четвёртой точки с абсциссой и ординатой 3ln(1+δр),

а отрезок прямой, проходящей через первую и вторую точки, продлевают влево до пятой точки с абсциссой −ln(1+δp).

Реферат

Метод Жаркова В. А. относится к теории и практике листовой штамповке, а в частности, к исследованию механических свойств листовых материалов для оценки их штампуемости, а также для использования в CAD/CAE-системах при компьютерном моделировании и проектировании формоизменяющих операций листовой штамповки.

Диаграмму предельных деформаций строят по относительному равномерному удлинению δр по ГОСТ 11701-84, затем вычисляют ординату ln(1+δp) первой точки диаграммы предельных деформаций, далее для модели линейного растяжения изотропного образца рассчитывают абсциссу −0,5ln(1+δp) этой первой точки, из построенной первой точки проводят отрезок прямой под углом 450 к оси ординат до пересечения с этой осью ординат во второй точке, третью точку получают с абсциссой и ординатой 2ln(1+δр), соединяют вторую и третью точки отрезком прямой, из третьей точки проводят отрезок прямой ε1=ε2 до четвёртой точки с абсциссой и ординатой 3ln(1+δр), а отрезок прямой, проходящей через первую и вторую точки, продлевают влево до пятой точки с абсциссой −ln(1+δp).

Данный метод Жаркова В. А. сокращает время и повышает качество проектирования технологических процессов и оснастки, даёт экономию листового материала за счёт сокращения процента брака при отладке технологических процессов, а также значительно упрощает выбор листового материала и оборудования для листовой штамповки деталей, например, кузовных деталей легковых автомобилей и другой техники. Илл. 1.

Библиографические ссылки

1. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 1. Одноугловая гибка. – Вестник машиностроения, 2012, № 8, с. 67-72.

2. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 2. Двухугловая гибка без прижима заготовки. – Вестник машиностроения, 2012, № 9, с. 61-67.

3. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 3. Двухугловая гибка с прижимом заготовки. – Вестник машиностроения, 2012, № 10.

4. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 4. Вытяжка осесимметричной детали без утонения стенки. – Вестник машиностроения, 2012, № 11.

5. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 5. Вытяжка осесимметричной детали с утонением стенки. – Вестник машиностроения, 2012, № 12.

6. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 6. Вытяжка сложной детали. – Вестник машиностроения, 2013, № 2.

7. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 7. Испытание и правка растяжением. – Вестник машиностроения, 2013, № 3.

8. Жарков В. А. Visual C# 2012 в учёбе, науке и технике. – М.: Издательство "Жарков Пресс", 2013. – 818 страниц с компакт-диском (www.ZharkovPress.com).

9. Жарков В. А. Статьи во всех номерах журнала "Кузнечно-штамповочное производство", начиная с 2010 года (www.ZharkovPress.com).

Method by Zharkov V. A. of construction of deformation diagram of blank into account hardening

Кривые упрочнения материала строятся по данным, получаемым, например, из испытаний образцов на одноосное растяжение или сжатие (осадку). Если в этих испытаниях в образце имеет место линейное напряжённо-деформированное состояние (НДС), то напряжение текучести σs определяется как частное от деления силы деформирования F на истинную площадь поперечного сечения образца A на данном этапе деформирования.

Кривыми упрочнения пользуются для анализа характера и степени влияния упрочнения на НДС и величину необходимых для деформирования сил при математическом моделировании обработки заготовок. Для аналитического решения задачи по установлению влияния упрочнения на величину силы деформирования и распределение напряжений и деформаций в обрабатываемой заготовке необходимо кривую упрочнения представить в виде уравнения, связывающего напряжение текучести с деформациями. В теории пластичности применяют несколько основных функциональных зависимостей напряжения текучести или σs от интенсивности деформаций εi, которые рассмотрены во многих книгах, например, в наших книгах с сайта ZharkovPress.com.

Во всех книгах и статьях Жаркова В. А., а также в патентах с участием Жаркова В. А. при теоретическом исследовании процессов обработки материалов давлением (ОМД), а также при математическом моделирования ОМД на основе какой-либо CAD/CAE-системы (Computer-Aided-Design/Computer-Aided-Engineering-system), например, системы Marc корпорации MSC Software, мы будем использовать авторскую методику Жаркова В. А. построения диаграммы деформирования заготовки с учётом упрочнения; эта методика с высокой точностью соответствует реальному процессу деформирования.

С целью расчёта упрочнения каждого элемента (узла, точки или частицы) заготовки, который перешёл в пластическое состояние на каком-то этапе обработки этой заготовки, принимаем, что напряжение текучести σs элементов в пластическом состоянии всегда равно интенсивности напряжений σi (согласно условию пластичности) и в зависимости от интенсивности деформаций εi с учётом упрочнения заготовки определяется по формуле Жаркова В. А.:

σs = σт + σв(1 + δр)εin,

где σs – увеличивающийся за счёт упрочнения предел текучести пластически деформируемого элемента обрабатываемой заготовки, называемый как напряжение текучести, на каждом этапе обработки заготовки равное (по условия пластичности) интенсивности напряжений σi, иначе, эквивалентному (equivalent), обобщённому или эффективному напряжению;

σт – предел текучести физический (если на диаграмме растяжения образца имеется площадка текучести) или предел текучести условный σ0,2 (для остаточного относительного удлинения образца 0,002 или 0,2%) по ГОСТ 11701-84 "Металлы. Методы испытаний на растяжение тонких листов и лент. Metals. Methods of tensile tests of thin sheets and strips";

σв – предел прочности, иначе, временное сопротивление по ГОСТ 11701-84;

σв true или σв,t = σв(1 + δр) – истинный предел прочности (термин Жаркова В. А.);

δр – относительное равномерное удлинение по ГОСТ 11701-84;

n – показатель степени упрочнения, который определяем по следующей методике.

При стандартном испытании на растяжение плоского образца по ГОСТ 11701-84 с исходными размерами s0, b0, l0 (s0 – толщина, b0 – ширина, l0 – длина) в момент начала образования шейки на образце (когда начинается локальное утонение образца, а сила растяжения максимальна и равна Fmax) размеры образца равны su, bu, lu. Показатель степени упрочнения n определяется по формуле Жаркова В. А. σs = σт + σв,t εin из условия, что в этот момент начала образования на образце шейки напряжение текучести σs равно истинному пределу прочности σв,t:

σs = σв,t = σв(1 + δр),

где предел прочности равен σв=Fmax/(s0b0), а относительное равномерное удлинение равно δp=(lu - l0)/l0 на расчётной длине образца (если испытание останавливают в момент начала образования на образце шейки) или на части расчётной длины образца на участке с равномерным удлинением образца (если при испытании образец доводят до разрыва).

Предел текучести физический или σт или предел текучести условный σ0,2, предел прочности σв и относительное равномерное удлинение δр определяются по ГОСТ 11701-84 и ГОСТ 1497-84. Интенсивность деформаций εi рассчитывается по формуле

εi = [2/√(3)]√ (ε12 + ε1ε2 + ε22)

и в этот же момент (начала образования шейки на образце) равна величине εi,u, если в последнюю формулу подставить значения

ε1 = εР = lnδp = ln[(lu - l0)/l0] и ε2 = εb = lnδb = ln[(bu - b0)/b0].

Для наиболее часто применяемой расчётной модели линейного растяжения или сжатия изотропного образца имеем ε2 = -0,5ε1 и после подстановки в формулу для интенсивности пластических деформаций εi получаем:

εi,u = εР = ln(1 + δp) = ln[1 + (lu - l0)/l0].

Таким образом, для момента начала образования на образце шейки формула Жаркова В. А. σs = σт + σв,t εin принимает вид формулы:

σв(1 + δр) = σт + σв(1 + δр)[ln(1 + δp)]n,

после логарифмирования которой получаем формулу Жаркова В. А. для расчёта показателя степени деформационного упрочнения заготовки:

n = ln{1−σт/[σв(1+δр)]}/ln[ln(1+δр)].

Отметим, что при поэтапном исследовании обработки заготовки для первого этапа напряжение текучести σs во всех конечных элементах заготовки принимается одинаковым и равным σт. На последующих этапах деформирования величина σs становится переменной для различных конечных элементов заготовки в зависимости от интенсивности накопленных пластических деформаций, и эта величина σs будет рассчитываться по формуле Жаркова В. А. σs = σт + σв(1 + δр)εin.

Для примера, далее в наших книгах с сайта ZharkovPress.com, например, в книге "Жарков В. А. Теория Жаркова В. А. листовой штамповки", мы построим диаграмму деформирования для широко применяемой в промышленности низкоуглеродистой стали 08Ю ОСВ по ГОСТ 9045-93 "Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия. Cold-rolled thin sheets of low-carbon steel for cold stamping. Specification" толщиной 1,2 мм со следующими механическими свойствами, полученными после стандартных испытаний образцов на растяжение: предел текучести σ0,2 = 190 Н/мм2 (для остаточного относительного удлинения образца 0,002 или 0,2 % по ГОСТ 1497-84, см. рисунок выше), предел прочности σв = 305 Н/мм2 и относительное равномерное удлинение δр = 0,231.

Коэффициент анизотропии Жаркова В. А.

Zharkov's anisotropy coefficient

Для линейного растяжения изотропного материала (у которого все свойства одинаковы для всех углов θ вырезки образцов по отношению к направлению прокатки) справедливо основное равенство: εb,p=εs,p=−0,5εl,p. Поэтому для количественной оценки анизотропии материала д.т.н. Жарковым В. А. предложен [1] новый коэффициент анизотропии Zθ, где буква Z является первой буквой слова Zharkov - фамилии автора этого нового коэффициента анизотропии

(защищённого патентами Российской Федерации 2655634, 2655636, 2659458):

Zθ=(εs,p−εb,p)/(0,5εl,p)

или в процентах:

Zθ=(εs,p− εb,p)/(0,5εl,p)*100%,

где εl,p, εb,p, εs,p - логарифмические равномерные деформации по длине l, ширине b и толщине s в момент окончания равномерного удлинения и начала образования на образце шейки по ГОСТ 11701-84 "Металлы. Методы испытаний на растяжение тонких листов и лент".

Из условия несжимаемости металла следует: εl,p+εb,p+εs,p=0 или εs,p=-εl,p-εb,p.

Логарифмическая равномерная деформация по длине l равна εl,p=ln(1+δр), где δр=δl,p- относительное равномерное удлинение по ГОСТ 11701-84.

По ГОСТ 11701-84 коэффициент анизотропии равен Ra=ln(bр/b0)/ln(sр/s0)=ln(bр/b0)/ln[l0b0/(lрbр)], откуда находим логарифмическую деформацию по ширине образца

εb,p=ln(bp/b0)=−Ra/(1+Ra)ln(1+δl,p)

для испытания на растяжение образца с исходными расчётными размерами s0, b0, l0 (s0 – толщина, b0 – ширина, l0 – начальная расчётная длина).

Отличие коэффициента Жаркова Zθ от Ra по ГОСТ 11701-84 заключается в том, что для изотропного материала (при нулевой анизотропии) коэффициент Ra равен единице, а коэффициент Жаркова Zθ равен нулю, что более логично.

Чем больше (по абсолютной величине) Zθ для заданного угла θ, тем больше степень анизотропии материала.

Если Zθ имеет положительное значение, деформация по ширине образца превалирует над деформацией по толщине и наоборот.

Если Zθ одинаков в плоскости листа, но отличен от нуля, такую анизотропию называют нормальной (к плоскости листа) анизотропией.

Если Zθ различен в плоскости листа, такую анизотропию называют плоскостной.

Например, для оцинкованной стали 01ЮТ ВОСВ ГЦ по ТУ 14-105-685-2002 толщиной 0,7 мм при θ=90о, Zθ=Z90=0,921, анизотропия листа очень большая, что необходимо учитывать при проектировании технологии изготовления деталей из этого листа.

Литература

1. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 1, 2, 3, 4, 5, 6, 7. – Вестник машиностроения, 2012, № 8, 9, 10, 11, 12; 2013, № 2, 3.

2. Жарков В. А. Испытания материалов. Анизотропия листов и её влияние на листовую штамповку. - Вестник машиностроения, 2017, № 11, с. 46-55.

Для понимания механизма формоизменения заготовки и распределения полей перемещений, деформаций и напряжений в элементах заготовки приведём основные определения напряжённо-деформированного состояния (НДС) заготовки применительно к обработке материалов давлением (ОМД), в частности, к вытяжке листового материала.

В процессе обработки элементы заготовки характеризуются такой векторной величиной, как перемещение, и такими тензорными величинами, как деформации и напряжения. Интенсивность напряжений σi, иначе называемая как эквивалентное напряжение (Equivalent Stress), эффективное напряжение или обобщённое напряжение, в главных напряжениях σ1, σ2, σ3, действующих из координатных плоскостей, в которых касательные напряжения равны нулю, рассчитываем по формуле

σi = [1/√(2)]√[(σ1 - σ2)2 + (σ2 – σ3)2 + (σ3 - σ1)2],

где √ – знак квадратного корня, причём подкоренное выражение находится внутри тех двух скобок, тип которых определён первой скобкой за знаком корня.

Для принятой нами расчётной модели плоского (при σ3 = 0) напряжённого состояния листовой заготовки в процессе обработки интенсивность напряжений σi рассчитываем по формуле

σi = √(σ12 − σ1σ2 + σ22),

где σ1 или σr – наибольшее главное растягивающее радиальное (вдоль радиуса заготовки) напряжение; σ2 или σt – наименьшее (не по модулю, а с учётом знака "-") главное сжимающее окружное (перпендикулярно радиусу заготовки) или тангенциальное напряжение; третье среднее по значению главное напряжение σ3 или σq в направлении толщины заготовки принимаем равным или близким к 0, так как сила прижима фланца заготовки во много раз меньше предела текучести заготовки. Главные напряжения σ1, σ2, σ3 действуют из координатных плоскостей шестигранного элемента, в которых касательные напряжения равны нулю. Интенсивность напряжений σi, как и сами напряжения σ1, σ2, σ3, измеряется в Н/мм2.

Часто, например в системе Marc корпорации MSC Software (США), напряжённое состояние исследуется на основе безразмерной величины, равной отношению интенсивности напряжений σi, иначе называемой как эквивалентное напряжение (Equivalent Stress), к пределу текучести σT, иначе называемому как Yield Stress (Equivalent Stress/Yield Stress): σi /σT.

В процессе обработки элементы фланца заготовки, переходящие сначала на кромку матрицы и далее в стенку вытягиваемой детали, накапливают всё больше пластических деформаций с интенсивностью εi, за счёт этого всё больше упрочняются, и их изменяемый предел текучести, теперь называемый напряжением текучести σs, также всё больше увеличивается. И чтобы поддерживать эти элементы в пластическом состоянии, требуется всё большая энергия или интенсивность напряжений σi в этих элементах, создаваемая инструментами штампа и работой прессового оборудования (на котором установлен штамп).

Для расчёта деформаций элементов заготовки используем уравнения для компонентов тензора приращений деформаций, а именно, для главной радиальной dεr (или dε1) и главной тангенциальной dεt (или dε2) деформаций

dεr = d(∆u)/dr, dεt = ∆u/r,

где ∆u – приращение радиального перемещения элемента заготовки текущего радиуса r на данном j-м этапе обработки заготовки.

Приращение интенсивности пластических деформаций dεi элементов на каждом этапе обработки заготовки рассчитываем по формуле

dεi = [2/√(3)]√(dε12 + dε1dε2 + dε22),

где √ – знак квадратного корня, причём подкоренное выражение находится внутри тех двух скобок, тип которых определён первой скобкой за знаком корня.

Полная (накопленная) интенсивность деформаций εi в любом элементе заготовки на j-м этапе обработки, например, при j=N складывается из приращений интенсивности деформаций для всех предыдущих j-х этапов.

Если для расчёта деформаций элементов заготовки на данном j-м этапе обработки мы используем уравнения для компонентов тензора не приращений, а полных накопленных за все предыдущие этапы обработки деформаций, а именно, главной радиальной деформации εr (или ε1), главной тангенциальной деформации εt (или ε2) и главной деформации εs (или ε3) в направлении толщины заготовки, действующих из координатных плоскостей шестигранного элемента, в которых деформации сдвига равны нулю, то интенсивность пластических деформаций εi элементов на каждом этапе обработки заготовки рассчитываем по формуле

εi = {[√(2)]/3}√ [(ε1 - ε2)2 + (ε2 – ε3)2 + (ε3 – ε1)2].

С учётом условия несжимаемости материала при пластическом деформировании ε1+ε2+ε3=0 следует ε3=−ε1−ε2, и предыдущая формула принимает окончательный вид

εi = [2/√(3)]√ (ε12 + ε1ε2 + ε22).

В базовом случае, для идеализированной расчётной схемы линейного растяжения (или сжатия) изотропного материала

ε2 = ε3 = −0,5ε1, εi = ε1, σi = σ1,

где ε1 – наибольшая главная деформация, а σ1 – наибольшее главное растягивающее (или сжимающее) напряжение в материале в направлении действия силы от обрабатывающего инструмента.

Строго говоря, как и компоненты тензора деформаций, полная или суммарная интенсивность деформаций εi равна сумме интенсивности упругих деформаций εi,e и интенсивности пластических деформаций εi,p:

εi = εi,e + εi,p.

По закону теории пластичности, упругие деформации всегда сопровождают пластические деформации. Но поскольку в моделируемых нами формоизменяющих операциях листовой штамповки интенсивность пластических деформаций εi,p в опасном (с точки зрения разрушения) сечении штампуемой заготовки во много раз больше интенсивности упругих деформаций εi,e, то часто под полной интенсивностью деформаций мы будем понимать интенсивность пластических деформаций или короче интенсивность деформаций εi. И только в особых случаях при исследовании, например, упругого пружинения отштампованной детали под воздействием остаточных напряжений, мы будем рассматривать и учитывать в расчётах компоненты тензора и интенсивность упругих деформаций.

Напряжение текучести σs элементов в пластическом состоянии всегда равно интенсивности напряжений σi (согласно условию пластичности) и в зависимости от интенсивности деформаций εi с учётом упрочнения заготовки мы будем задавать по формуле Жаркова В. А.:

σs = σт + σв,t εin, n = ln{1−σт/[σв(1+δр)]}/ln[ln(1+δр)],

где предел текучести физический σт (если на диаграмме растяжения образца имеется площадка текучести) или предел текучести условный σ0,2 (для остаточного относительного удлинения образца 0,002 или 0,2%), предел прочности σв, истинный предел прочности σв true или σв,t=σв(1+δр) и относительное равномерное удлинение δр определяем по ГОСТ 11701-84 "Металлы. Методы испытаний на растяжение тонких листов и лент. Metals. Methods of tensile tests of thin sheets and strips".

The short theory by Zharkov V. A. of axisymmetric deep drawing the detail from sheet blank

Воспользуемся приведёнными выше основными определениями напряжённо-деформированного состояния обрабатываемой заготовки для создания краткой теории Жаркова В. А. осесимметричной вытяжки детали без фланца среднего диаметра d стенки детали (среднего между диаметром у дна и края срединной поверхности стенки детали) из плоской круглой листовой заготовки диаметра D0 (или радиуса R0). Более подробная теория Жаркова В. А. осесимметричной вытяжки будет приведена далее.

На каждом этапе обработки заготовки по мере удаления от контура внутрь заготовки радиальное растягивающее напряжение σr увеличивается, а тангенциальное сжимающее напряжение σt уменьшается (что следует из условия пластичности), вследствие чего увеличенная на контуре заготовки толщина также уменьшается по мере удаления от контура внутрь заготовки.

На каждом этапе обработки заготовки по мере удаления от контура внутрь заготовки радиальное растягивающее напряжение σr увеличивается, а тангенциальное сжимающее напряжение σt уменьшается (что следует из условия пластичности), вследствие чего увеличенная на контуре заготовки толщина также уменьшается по мере удаления от контура внутрь заготовки, и на фланце имеется прилегающая к контуру заготовки зона утолщения и прилегающая к кромке матрицы зона утонения. Но даже на внутреннем контуре плоского фланца заготовки и далее на закруглении кромки матрицы сжимающее напряжение σt остаётся достаточно большим, чтобы вызвать потерю устойчивости на этих участках заготовки. В частности, первый тип потери устойчивости с образованием складок происходит на краевых участках заготовки либо под прижимом при небольшой силе прижима, либо на вышедших в процессе вытяжки из-под прижима штампа участках заготовки, что мы и увидим далее.

На j-м этапе при увеличении толщины от s0 до sj и смещении от R0 до Rj на краю заготовки, где σr = 0, σz ≈ 0 и логарифмические деформации εz = ln(sj/s0), εt = ln(Rj/R0) , имеет место линейное сжатие εr = εz = -1/2εt, и из последних двух уравнений получаем

sj = s0 √(R0/Rj),

где σz и εz – напряжение и деформация в направлении толщины заготовки.

После втягивания от R0 до Rpm=(Rp+Rm)/2 всего фланца в зазор между пуансоном радиуса Rp и матрицей внутреннего радиуса Rm конечная толщина края вытянутой детали приближённо равна

sk = s0√(R0/Rpm) = s0√K,

где K – коэффициент вытяжки, равный отношению диаметра заготовки D0 = 2R0 к среднему диаметру стенки детали d, который без учёта пружинения стенки вытянутой детали после выталкивания из матрицы равен (на основании размеров пуансона и матрицы) d = 2Rpm.

Распределение напряжений σr, σt вдоль радиуса r фланца заготовки можно определить аналитически, решая совместно уравнение равновесия

dσr/dr + (σr - σt)/r = 0

и уравнение пластичности

σr - σt = σs.

После подстановки последнего уравнения в предпоследнее и интегрирования с учётом граничного условия, что при r = Rj, σr = 0, получаем

σr = σs ln(Rj/r).

Зная σr, напряжение σt находим из уравнения пластичности. Из уравнения связи напряжений и накопленных за все j-е этапы деформаций

σr / σt = (εr – εz)/(εt - εz)

можно найти поле деформаций.

Радиус rs0,j, разграничивающий зону утолщения фланца от зоны утонения, можно установить, подставляя r = rs0,j в уравнение σr = σs ln(Rj/rs0,j) и уравнение пластичности σt = σr - σs и используя условие плоского деформированного состояния элементов на этом радиусе (σr + σt)/2 = σz при σz ≈ 0 и σr + σt ≈ 0. В итоге, на j-м этапе:

rs0,j = Rj/√e ≈ 0,607Rj.

Некоторые библиографические ссылки из более чем 100 публикаций Жаркова В. А. в России и за рубежом

1. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 1. Одноугловая гибка. – Вестник машиностроения, 2012, № 8, с. 67-72.

2. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 2. Двухугловая гибка без прижима заготовки. – Вестник машиностроения, 2012, № 9, с. 61-67.

3. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 3. Двухугловая гибка с прижимом заготовки. – Вестник машиностроения, 2012, № 10, с. 60-66.

4. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 4. Вытяжка осесимметричной детали без утонения стенки. – Вестник машиностроения, 2012, № 11, с. 58-65.

5. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 5. Вытяжка осесимметричной детали с утонением стенки. – Вестник машиностроения, 2012, № 12, с. 54-61.

6. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 6. Вытяжка сложной детали. – Вестник машиностроения, 2013, № 2, с. 67-73.

7. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 7. Испытание и правка растяжением. – Вестник машиностроения, 2013, № 3, с. 43-48.

8. Жарков В. А. Visual C# 2014 в учёбе, науке и технике. – М.: Издательство "Жарков Пресс", 2014. – 818 страниц с компакт-диском (www.ZharkovPress.com).

9. Жарков В. А. Статьи во всех номерах журнала "Кузнечно-штамповочное производство", издаваемого д.т.н. Жарковым В. А. начиная с 2010 года (www.ZharkovPress.com).

Журнал "Кузнечно-штамповочное производство" зарегистрирован в Роскомнадзоре: Свидетельство о регистрации средства массовой информации ПИ № ФС77-35975 от 20 апреля 2009 г.

Данный журнал "Kuznečno-štampovočnoe proizvodstvo (Moskva)" 7 октября 2009 года получил международный стандартный сериальный номер (International Standard Serial Number) ISSN 2076-4448.

Книги и статьи д.т.н. Жаркова В. А.

Д.т.н. Жарков В. А. опубликовал самое большое количество книг, статей и патентов среди всех специалистов в области обработки материалов давлением, а именно: более 100 книг, статей и патентов в отечественных и зарубежных издательствах, вот некоторые из них.

Книга в Англии:

Zharkov V. A. Theory and Practice of Deep Drawing. – London, Mechanical Engineering Publications Limited, 1995. – 601 pages.

Книга в России:

Жарков В. А.Visual C++ на практике. М.: Издательство "Лаборатория Базовых Знаний", 2002. – 424 с: ил.

Более 30 книг, опубликованные Жарковым В. А. в собственном издательстве 000 "Издательство "Жарков Пресс" и представленные на сайте издательства www.ZharkovPress.com, например:

Жарков В. А. Теория Жаркова В. А. листовой штамповки. – М.: Издательство "Жарков Пресс", 2016. – 968 страниц с видео-диском.

Жарков В. А. Компьютерное моделирование штамповки материалов в системе Marc корпорации MSC Software (США). – М.: Издательство "Жарков Пресс", 2016. – 927 страниц с видео-диском.

Жарков В.А. Программирование на Visual C# задач в учёбе, науке и технике. – М.: Издательство "Жарков Пресс", 2016. – 818 страниц с видео-диском.

Серии статей, опубликованные за рубежом, например, серия из 10 статей в главном итальянском журнале по штамповке Lamiera:

Zharkov V.A. Metodologia di sviluppo rapido di sistemi Cad/Cam. Lamiera (Italy), 2002, n.9, 178-183; 2003, n.3, 158-166; 2003, n. 4, 194-200; 2003, n. 9, 194-206; 2003, n. 11, 158-169; 2004, n. 3, 114-123; 2004, n. 6, 116-127; 2004, n. 7, 96-107; 2004, n. 8, 98-104; 2005, n. 3.

Серии статей, опубликованные в отечественных журналах, например, серия из 7 статей в главном российском техническом журнале "Вестник машиностроения":

Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Части 1, 2, 3, 4, 5, 6, 7. – Вестник машиностроения, 2012, № 8, 9, 10, 11, 12; 2013, № 2, 3.

Продолжение следует.